«Реплики у вас, а все, что я говорю, — в граните отливается».

Д.А. Медведев, 2009 год

Достаточно давно мы говорили о том, что чем ближе к вершине «треугольника полимеров» располагается промышленность страны, тем выше ее интеллектуальный потенциал, по крайней мере в химии.

PI (полиимид) и PAI (полиамидимид) – оба на вершине. Впрочем, о PAI мы пока говорить не будем хотя и для него есть место под луной (эффективно противодействует рентгеновскому излучению и солнечным лучам – не полимер, а космос какой то).

Когда говорят про PI, полиимид (иногда его называют полииримид по аналогии с арамидами), обычно используется прилагательное «самый»: дорогой, прочный, термостойкий, скользкий (самосмазывающийся), устойчивый к радиации и т. д. и т. п. Есть, конечно, и минусы: сильное влагопоглощение (1-5% от массы в течении месяца), неустойчивость к сильным кислотам и щелочам. Стоимость PI намного выше, чем у РЕЕК (полиэфирэфиркетон), поэтому там, где возможно, вместо РI применяют РЕЕК, а там, где невозможно – платят €2,1-2,5 тыс. за кг заготовки PI в виде стержней и пластин различных диаметров и размеров. Цены на пленки, пластмассы, лаки и краски, волокна из полиамида, т. е. изделия, впечатляют еще больше, их можно поискать самостоятельно.

Нет смысла тратить буквы, описывая применения полиимид – Википедия всем доступна. А вот из чего этот самый полиимид делают, и почему же мы не умеем продавать свои собственные технологии (у нас их вечно тащат, либо мы сами открываем их по два раза) – вот на это букв и времени мне не жалко.

Полиимиды делятся на две большие группы: с алифатическими звеньями в основной цепи и с ароматическими. Первые получают одностадийной термической поликонденсацией ароматических теракарбоновых кислот и алифатических диаминов, а вторые – термической или химической двухстадийной поликонденсацией диангидридов тетракарбоновых кислот и ароматических диаминов. Первые еще называют линейными, а вторые сетчатыми. Что написал – сам не понял, но это сейчас и не важно, так как цель заметки – не в тонкостях синтеза полиимидов, а в постижении истины, т. е. мономеров.

Пиромеллитовый диангидрид (PMDA) (№1 на картинке) – это и есть та самая истина, наиболее распространенный мономер для синтеза полиимидов. Под номерами 2, 3, 4 – его близкие родственники, также используемые в получении полиимидов. Еще один шаг, и мы у цели.

PMDA получают парофазным и жидкофазным окислением дурола (1,2,4,5-тетраметилбензола). Для парофазного окисления необходим катализатор на основе пятиокиси ванадия. V2O5 это незыблемая основа – гранит. В отношении же сокатализаторов и носителей, тут уж кто во что горазд. Даже у классиков Платэ и Сливинского приведены 25 типов катализаторов для этого процесса:

Жидкофазное окисление, в отличии от парофазного, имеет значительно более высокую конверсию. Но в процессе реакции получают пиромеллитовую кислоту, которую надо перевести в диангидрид, в то время как при парофазном процессе PMDA получается в качестве основного продукта. Окислителями выступают самые разные агенты: азотная и хромовая кислоты, перманганат калия, хлор, сернистый ангидрид и т. д. В любом случае ясно, что аппаратурное оформление процесса должно быть не из «черной» и даже не из обычной нержавеющей стали – в этом заключается важный нюанс.

Мы опять отвлеклись от главного, а именно от дурола. Вернемся к нему и читаем: «в связи с дефицитом дурола разработаны другие методы получения пиромеллитового диангидрида». Ну а также его родственников (2,3,4) на картинке выше. Неприятное, конечно, известие, что для получения полиимида отсутствует сырье для производства его мономеров. А сколько вообще требуется этих мономеров? Перечисляю:

тримеллилитовый ангидрид (ТМА), потребность от 500 до 1000 т/год

фенилен бис(тримеллилитовый ангидрид), потребность около 200 т/год

триоктилтримеллитат (TOTM) – применяется как пластификатор ПВХ для изделий медицинского назначения и кабельных пластикатов, эксплуатирующихся при повышенных или пониженных температурах (проводная изоляция автомобилей и самолетов), потребность до 3000 т/год

пиромеллитовый диангидрид (PMDA), потребность до 1500 т/год

Смешные цифры! Впервые они были озвучены в официальном письме ООО «НИПИМ-НХИМТЕХ» в адрес ОАО НК «Роснефть» лично председателю правления. А резюме такое, что для покрытия потребности в мономерах для PI надо построить установку псевдокумола на 5000 т/год. Ответ – удивительно, - последовал в духе «все знаем, прорабатываем и будем выделять псевдокумол из катализата риформинга». Но! Сами понимаете, где нефтехимия, тем более специальная, и где «Роснефть», поэтому и длится история с апреля 2015 года.

Производство псевдокумола существовало в Белоруссии на «Нафтане» мощностью 6000 т/год. Псевдокумол совместно с дуролом и изо-дуролом выделяли из фракции риформинга 130-165°С. Для того, чтобы отделить псевдокумол как чистый продукт, использовались две ректификационные колонны на 130 и 160 тарелок (!). По нынешним временам – очень затратно для такой маленькой мощности. Да даже и по тем временам тоже было не дешево. Далее псевдокумол надо алкилировать, окислить, ангидридизовать и получить 1,2,3,(4), как на картинке выше. Справедливости ради отметим, что в арсенале ООО «НИПИМ-НХИМТЕХ» есть способ получения 1,2,3,4 и алкилированием пропиленом п-ксилола (а этого добра хватает, как известно, еще и экспортируется). Схемы алкилирования очень непростые для эксплуатации, да и по удельным капитальным затратам подходят далеко не для 6 и, наверное, даже не для 60 тыс. тонн/год. Все это напоминает левое ухо и правую руку, или поездку из Москвы в Минск через Магадан в технологическом аспекте, разумеется.

Частенько задают вопрос, почему я так много уделяю внимания химическим технологиям прошлого? Наверное потому, что по всем основным аспектам ничего особо нового и не придумали. Псевдокумол тому яркий пример.

Возвращаемся опять: что делать? Полиимиды и в мизерных количествах незаменимы, причем подобные продукты лучше иметь собственного производства. Мы с вами говорили, что прямое окисление дурола дает нам мономеры 1,2,3,4 для полиимидов, а дурол в дефиците, это правда. Но как-то же выкручиваются из ситуации те, кто в Россию эти полиимиды продают? Обратимся вновь к классику Платэ, у него приводятся почти все способы производства дурола (но нет еще одного, о нем в заключительной части заметки):

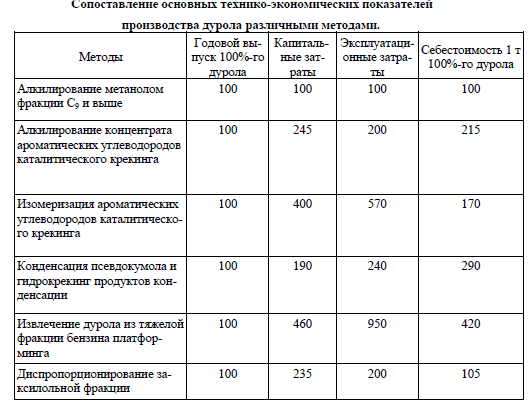

Поглядим в табличку и прокоментируем: источник таблички – книжка 2002 года, а таблица была составлена Уфимским филиалом ВНИИНП лет на 20-30 раньше и … ничего не изменилось. Есть у таблички и разбивка на сырье, энергоресурсы, реагенты, катализаторы, химикаты и т. д., что положено знать для оценки ОРЕХ.

Себестоимость 420 – извлечение дурола из тяжелой фракции платформинга, - это и есть то, что «инвестиционно прорабатывается». В современных технологических решениях этот процесс дополняется нижней строкой таблицы, себестоимость (105) – диспропорционирование заксилольной фракции, что значительно улучшает суммарную экономику, но с условием, что мощность по выделению псевдокумола, дурола и изо-дурола должна быть как минимум на 200-300 тыс. т/год по сырью.

Себестоимость (215) – алкилирование концентрата ароматических углеводородов каталитического крекинга и (170) – изомеризация ароматических углеводородов каталитического крекинга, второй процесс дополняет первый. Изначально разработчики процесса опирались на FCC, но по мере появления промышленных установок DCC (т. е. глубокого каткрекинга не для бензина, а для нефтехимии с выходами пропилена 15-18% масс. и получением высокоароматической нафты), акцент сменился. Себестоимость дурола получаемого на каткркинге DCC почти в два раза ниже, чем показано в табличке. Но в России такого каткрекинга нет (и не предвидится, как говаривал незабываемый Швондер), поэтому и говорить не о чем.

Себестоимость (290) – конденсация псевдокумола и гидрокрекинг продуктов конденсации. Не скажу определенно, но насколько мне известно, процесс в отличии от остальных, не получил промышленного развития.

Себестоимость (100) – алкилирование метанолом фракции С9 и выше. Первая строка и лучший процесс, угадайте с трех раз кому он принадлежит? Правильно, это способ ВНИИ НП. Установка работала достаточно долго на «Уфанефтехим», и там же был блок синтеза PMDA. Закрылась вся эта история в середине 90-х.

Процесс в нижней строке таблицы с себестоимостью (105) принадлежит «НИИ Нефтехим», но в СССР не был реализован, все же лобби ВНИИ НП было посильнее, чем у рядового НИИ.

Что касается алкилирования метанолом, процесс вернулся и даже планируется к опытному внедрению, конечно, в форме всеми нами любимого бензина.

Все новое – это хорошо забытое старое, авось, вернутся и к дуролу, PMDA, а там и до полиимидов рукой подать. Только выделять дурол из продуктов реакции надо не ректификацией, как это было на «Уфанефтехим», а кристаллизацией, что все и делают.

Как и обещал, в заключение – о способе получения дурола, что не указан в табличке. Это тяжелый изомеризат, который получается в процессе GTL – MTG. Дурола в этом изомеризате до 3%, и, как утверждают злые языки, если увеличить выход тяжелого изомеризата до 10-15%, то получаемый бензин можно раздавать бесплатно, а жить исключительно на выделенном дуроле. В каждой шутке только доля шутки, в смысле, что подобные установки GTL – MTG со сдвинутым равновесием уже работают.

О новом и старом. Буквально на днях в России изобрели второй раз сверхвысокомолекулярный полиэтилен. Напомню, на «Томскнефтехиме» работала установка на 2000 тонн/год. Остатки от того, что она выпустила, до сих пор перерабатывает тверской ВНИИСВ, осталось всего 40-50 тонн. Вместо того, чтобы скопировать томскую установку (а качество СВМПЭ у нее отвечало стандартам других производителей, которых всего пять установк в мире с общей мощностью 170 тыс. т/год), идут ненужные дебаты "надо-не надо". Предполагаю, что товарищи в погонах, которым СВМПЭ позарез необходим (а купить его в мире непросто, тем более для военного назначения), положат конец этому беспределу и по полиимидам в том числе. Сделали же армию, почему бы и специальную и малотоннажную химию не сделать.

RUPEC в Telegram

0 комментариев