«Лева нога – сено, права нога – солома.

Помни науку…

Шагом, - сено – солома, сено – солома…»

A. Н. Толстой, «Петр первый»

Фосген пахнет прелым сеном, и если в цеху имеется хотя бы малейший пропуск фосгена, то постоянное чувство, что лицо грязное и хочется умыться. Ну а если не малейший, то тебя умоют другие в специально отведенном месте. Фосген представляет собой бесцветный газ, который очень ядовит, но только при вдыхании паров. При температуре ниже +8,2 °C он конденсируется в бесцветную жидкость.

Мы уже говорили о фосгене в связи продуктами и прямо, и косвенно влияющими на обороноспособность страны. Говорили, что одной из причин отсутствия собственных изоцианатов и полиуретанов в стране является паническая боязнь фосгена, причем необоснованная, так как правила безопасности для фосгена аналогичны правилам по хлору, не жестче.

Поликарбонат – это один из тех продуктов, который можно получать как по фосгеновой, так и по безфосгеновой технологии. Причем ниша на рынке имеется как для одного, так и для другого, и эти ниши, чего уж греха таить, разные: поликарбонат, получаемый без фосгена, по ряду показателей не может достичь тех показателей, которые доступны с использованием фосгена. Такова жизнь, против законов химии не попрешь. Но и на том спасибо, так как и МДИ, и ТДИ, которые тоже можно получать без фосгена, не нашли места на рынке: уж слишком хромает качество по отдельным параметрам.

В чем же разница фосгеновых и безфосгеновых технологий для поликарбоната?

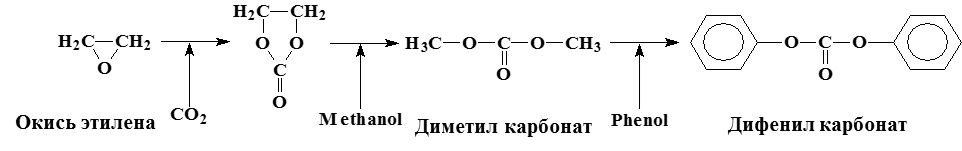

Вот вариант №1: без фосгена. Дифенил карбонат получают через окись этилена, этилен карбонат, диметил карбонат:

Далее сополимеризация бисфенола А и дифенил карбоната:

По балансу Asahi Kasei (блок схема на рисунке ниже) общие инвестиции – порядка $520,4 тыс.

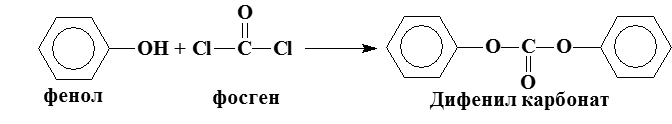

Переходим к варианту№2: с фосгеном. Дифенил карбонат через фосгенирование фенола:

Далее полимеризация бисфенола А и дифенил карбоната, как и в примере выше. По балансу Mitsubishi Chemical (на блок-схеме ниже) общие инвестиции – порядка $513,14 тыс.

Не сложно заметить, что квадратиков (т. е. стадий процесса) в схеме без фосгена больше, чем с фосгеном. Если говорить по-простому, то получение поликарбоната по схеме без фосгена – это примерно то же самое, что чесать правое ухо левой рукой. Попробуйте!

Но капитальные затраты сопоставимы между собой. Операционные затраты тоже близки, в итоге разница в инвестиционных показателях двух таких проектов – в пределах точности прогнозирования цен на сырье и продукцию, то есть ее практически нет. В случае привозного бисфенола капитальные затраты снижаются практически в два раза: для варианта №1 составляют $248,5 тыс., а для варианта №2 – $276,8 тыс. Расчет затрат осуществлен не для условий РФ, чтобы не начали выдумывать. Нет, кстати, и необходимости приводить абсолютные цифры по потреблению сырья. Все, кому это интересно, могут получить их у лицензиаров технологий на актуальную дату.

Что же в сухом остатке: никакой разницы, и совершенно незачем бросаться грудью на фосгеновую амбразуру? Увы, но нет. Качество, и еще раз качество. Любой коммерсант, работающий на рынке поликарбонатов, объяснит различия очень доходчиво: козырьки для киосков можно делать из любого поликарбоната, но если мы переходим в область лазерных дисков, оптического и сотового поликарбоната, то уже не из любого. Закончим эти рассуждения: что построено, то построено.

Обратили внимание на заголовок? Все позади: придется обернуться. Почему обернуться? А потому, что в Дзержинске на заводе «Заря» еще в 2002 году работало производство поликарбонатов. Странное, надо сказать, производство, но с отличным качеством. Странное потому, что появилось оно в середине 1960-х по проекту п/я 2418, но в основе была документация Dow. В конце 80-х производство устойчиво работало на проектную мощность 3,5 тыс. тонн в год. Дальше как и все в химии начало сыпаться, и в 2002 году стадия синтеза у «Зари» была на 2,8 тыс. тонн в год, осаждения – 2,4 тыс. тонн в год, грануляции – 3,0 тыс. тонн в год, но вот сушки - лишь на 0,5 тыс. тонн в год, поскольку сушилки вышли из строя, а новые не приобретались.

Производство поликарбонатов менеджмент завода «Заря» передал в аренду НПФ «Карбохим», но без права выкупа и возможности взять цех в долгосрочную аренду. Какой смысл был новым арендаторам вкладываться в оборудование при таких условиях? Фосген для поликарбоната привозили в хлорных вагонах-цистернах с соседнего завода «Корунд», бисфенол привозили из Уфы (в то время он еще был хорошего качества, не то, что перед закрытием в 2015 году). А «Заря» приказала долго жить (кому интересно, как выглядят мертвые заводы, здесь отличный фоторепортаж), и это при том, что имела собственную ТЭЦ, а по ряду продуктов была монополистом. В общем, жадность менеджмент сгубила.

Вернемся к поликарбонату на «Заре». Сложно судить, что было в начале работы цеха поликарбоната (после того, как «почтовый ящик» сделал копию процесса с документации Dow). Но когда в 2000 году я собственными глазами видел производство и расходные нормы, и качество продукции, впечатление оставалось «как в сказке». Впрочем впечатления и сказку к делу не пришьешь, а сравнивать было с чем. В 1988-89 годах «Уфахимпром» закупил у Tecnimont «полный комплект» для производства поликарбоната на 10 тыс. тонн в год: документацию, оборудование, лицензию и т. д. Бисфенол, как я уже говорил, был свой, генерация фосгена входил в поставку: бери и строй. Кстати, в тот же период были закуплены ТФК и ПЭТ для строительства завода полиэфирных волокон в башкирском Благовещенске. Но если ПЭТ и ТФК все же родились в 2007 году из оборудования, привезенного в конце 80-х, то поликарбонату не повезло: попилили его беднягу на лом. Но документация, конечно, осталась.

Плох тот технолог, который не сравнит себя с соседом. Ниже таблица сравнения поликарбоната «Зари» и поликарбоната «Уфахимпрома» (так и не родившегося), для которого даны гарантийные показатели качества. Расходные показатели даны на тонну выпускаемой продукции (расходы на энергоносители на «Заре» значительно ниже, так как фосген не производился, а доставлялся с завода «Корунд»). Принципиальное различие в процессах заключалось в том, что вместо водного высаждения используется ротороно-плёночное испарение, что сокрашает расход воды на высаждение, но требует идеальной герметичности оборудования:

|

Сырье, реагенты. Энергоресурсы |

Ед. изм |

«Уфахимпром», Tecnimont. 10 тыс. тонн в год |

«ЗАРЯ», НПО «Карбохим» 3,5 тыс. тонн в год |

НИИПМ |

|

Натр едкий |

т |

0,496 |

Доставка фосгена с завода Корунд |

0,450 |

|

Моноксид углерода |

т |

0,138 |

0,148 |

|

|

Хлор |

т |

0,335 |

0,330 |

|

|

Хлорбензол |

т |

0,011 |

0,011 |

0,008 |

|

Бисфенол А |

т |

0,927 |

0,930 |

0,900 |

|

Метиленхлорид |

т |

0,030 |

0,010 |

0,010 |

|

Фенол |

т |

0,013 |

0,012 |

|

|

Фосген |

т |

0,464 |

0,464 |

0,450 |

|

Вода оборотная |

м3 |

0,351 |

0,293 |

0,300 |

|

Холод, Т= минус 20С |

Гкал |

0,374 |

0,150 |

0,120 |

|

Вода деминерализованная |

м3 |

9,3 |

12,4 |

11,00 |

|

Пар 15 бар |

Гкал |

9,15 |

7,4 |

|

|

Воздух технический |

м3 |

0,142 |

0,126 |

|

|

Азот |

м3 |

0,127 |

0,125 |

|

|

Электроэнергия |

Тыс. кВт ч |

3.98 |

2,5 |

|

Каким образом «Заря», а вернее НПО «Карбохим», смогли достичь расходных показателей на уровне Tecnimont, сейчас мало кому известно, но все может быть. Смогли же они на стадии высаждения заменить ацетон на горячую воду и не потерять качество поликарбоната.

В начале 2000-х годов НИИПМ вышел с официальной презентацией собственного процесса поликарбонта, расходные показатели которого вы также видите в таблице. Вот одна из цитат: «Предлагаемый процесс производства поликарбоната (ПК) разработан ОАО «НИИПМ» и является результатом многолетней работы большой группы высококвалифицированных специалистов…с целью обеспечения его эффективности, экологической чистоты и высокого качества продукта. Разработанный процесс основан на оригинальном синтезе методом межфазной поликонденсации динатриевой соли дифенилолпропана в смеси органических растворителей (хлорированные углеводороды) и позволяет получать поликарбонат высочайшего качества с низкими материальными и энергетическими расходами при практическом отсутствии вредных стоков и газовых выбросов». Ну и так далее, включая показатели качества на тот период разработки процесса, которые и приведены в таблице.

|

Показатели |

Ед.

|

Метод испытания |

Базовые марки ПК |

|||

|

Высокая вязкость (экструзия) |

Средняя вязкость (литье, экстру-зия) |

Сред-няя вяз-кость (литье) |

Низкая вязкость (литье) |

|||

|

Показатель текучести расплава |

г/10мин |

DIN 537 35 t=3000С Р=1,2 кг |

1-4

|

4,1-7 |

7,1-12 |

12,1-18 |

|

Относительное удлинение при разрыве |

% |

DIN 534 55 (тип об-разца 3) |

>100 |

>100 |

>100 |

>90 |

|

Предел текучести растяжений |

МПа |

-«- |

>60 |

>60 |

>60 |

>55 |

|

Ударная вязкость на образцах с надрезом |

кДж/м3 |

DIN 53 453 (тип об-разца 3) |

>35 |

>30 |

>30 |

>20

|

|

Модуль упругости при растяжении. |

МПа |

DIN 534 55 (тип об-разца 3) |

2400-2200 |

2400-2200 |

2400-2200 |

2400-2200 |

Я не привожу сравнение показателей качества, декларируемых НИИПМ, ни с «Зарей» (т. е. НПО «Карбохим», в оригинале Dow), ни с «Уфахимпромом», (т. е. Tecnimont), ни с современными марками продаваемого на рынке поликарбоната. Оставим это удовольствие для заинтересовавшихся зрителей. Суть же заключается в том, что в России существует собственный процесс производства поликарбоната по фосгеновой технологии. Ну а о её плюсах в отношении качества мы уже поговорили.

RUPEC в Telegram

0 комментариев